| TALLERES DE PRODUCTIVIDAD Y MEJORA CONTINUA |

En un entorno cambiante y de máxima competitividad como en la actualidad, las pymes del metal deben someterse a procesos de mejorar continua para incrementar sus niveles de productividad.

La reducción de costes y de lotes productivos, el análisis de la cadena de valor, la introducción de la calidad en productos y procesos, la planificación de tareas son solo algunas de las estrategias que las empresas punteras ponen en marcha para mejorar la productividad y, por tanto, la rentabilidad de sus organizaciones.

Por ello, FEMPA organiza una serie de talleres formativos para la mejora continúa y de la productividad como una de las herramientas que contribuye a mejorar su competitividad y lo que también es fundamental, mantenerla en el tiempo.

Estos talleres de entre 20 y 24 horas son eminentemente prácticos en los que los alumnos aprenden, ponen en práctica y fortalecen los conocimientos adquiridos a través de conceptos teóricos combinándolos con técnicas de brainstorming y de inteligencia emocional.

Cada uno de los talleres cuenta con un caso práctico de empresa del sector que contribuye a analizar y asimilar tanto la teoría como la práctica.

- Introducción al pensamiento LEAN (hacer más con menos)

- Kaizen (Mejora Continua)

- Cadena de Valor (VSM)

- 5S (orden, organización, limpieza, estandarización y mantenimiento)

- TPM (yo fabrico, yo mantengo)

- SMED (reducción de tiempos de cambio)

- Kankan (planificación por estiramiento)

- Gestión de Costes basados en Actividades

1.-Taller de introducción al pensamiento LEAN

Fecha inicio: 29 de marzo de 2011

Fecha fin: 7 de abril de 2011

Horario: martes y jueves de 16 horas a 21 horas

Duración: 20 h

Introduce los principios de Gestión Ajustada (LEAN), analizando las áreas que generan “desperdicio” en cualquier organización, desarrollando estrategias de eliminación de estos desperdicios. Se muestra como aumentar la productividad sin generar más inversiones. Como hacer más por menos.

Contenido

- Las 7+1 basuras empresariales. Hacer “más” con “menos”

- Competitividad

- Las herramientas Lean

- Planificación PULL versus PUSH

- Como aumentar la productividad sin inversiones

- La importancia de la actitud

- Caso práctico de Lean Manufacturing

2.- Taller Kaizen (mejora continúa)

Fecha inicio: 12 de abril de 2011

Fecha fin: 28 de abril de 2011

Horario: martes y jueves de 16 horas a 21 horas

Duración: 24 h

Kaizen en japonés significa cambio bueno o mejora continúa que es la herramienta para mejorar la calidad global en la empresa. Se introduce el concepto de calidad (productos y procesos), costes, círculos de calidad y plan de mejora.

Contenido:

- Qué es la Mejora Continua

- Círculos de calidad

- Definición y puesta en marcha de círculos de calidad

- Mapa de micromejoras

- Diagramas SIPOC

- La importancia de la actitud

- Caso práctico de Mejora Continua

3.- Taller de Cadena de Valor (VSM)

Fecha inicio: 5 de mayo de 2011

Fecha inicio: 5 de mayo de 2011

Fecha fin: 17 de mayo de 2011

Horario: martes y jueves de 16 horas a 21 horas

Duración: 20 h

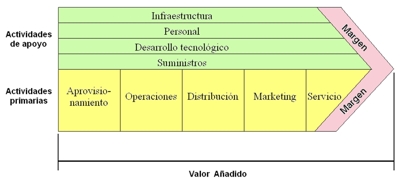

Introducción de los conceptos de la metodología de la Cadena de Valor como herramienta para analizar y repensar las actividades de la empresa, como paso previo a un programa de mejora. El taller consiste en el mapeo de las actividades de una empresa del sector metalmecánico, su medición y definición de las estrategias de mejora.

Contenido:

- Como surge el concepto de Cadena de Valor

- Estrategia. Las 7+1 basuras empresariales

- La cadena de valor. La diferenciación

- Actividades de Valor y de No Valor Añadido. Ingeniería del Valor

- Mapeo y medición de actividades. ¿Qué consumo tiene cada actividad?

- Plan de Reducción de Costes de actividades de No Valor Añadido

- Caso práctico de Análisis de la Cadena de Valor

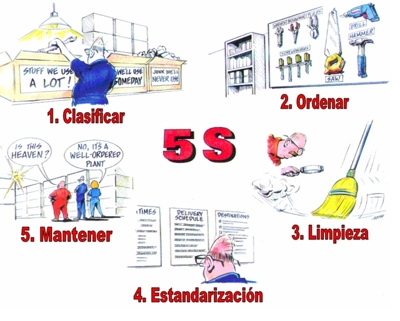

4.- Taller de 5S (orden, organización, limpieza, estandarización y mantenimiento)

Fecha inicio: 19 de mayo de 2011

Fecha fin: 2 de junio de 2011

Horario: martes y jueves de 16 horas a 21 horas

Duración: 24 h

5S es un programa básico de mejora, centrado en el “Orden” y la “Limpieza” como medidas críticas para la mejora de productividad. En este taller, se definen diferentes estrategias para cumplir con las 5S que son orden, organización, limpieza, estandarización y mantenimiento, y como un correcto mantenimiento del puesto de trabajo puede mejorar la calidad y productividad global de la empresa.

Contenido:

- Orden y Limpieza

- Factoría Visual

- Estandarización

- Auditorias 5S

- Caso práctico de 5S

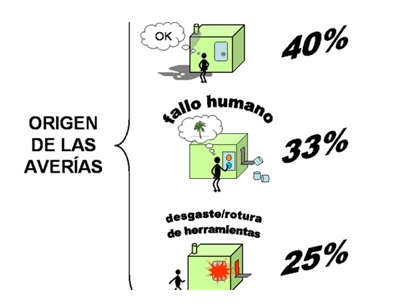

5.- Taller TPM (yo fabrico, yo mantengo)

Fecha inicio: 7 de junio de 2011

Fecha fin: 21 de junio de 2011

Horario: martes y jueves de 16 horas a 21 horas

Duración: 24 h

La gestión del mantenimiento global en las empresas se ha convertido en una herramienta de mejora de la productividad. En este taller se darán a conocer lo principios básicos del mantenimiento, así como los fundamentos del TPM, y la mejora continua aplicada al mantenimiento. Se iniciarán los primeros pasos para implementar TPM en las empresas de los alumnos, destacando la implicación del personal de la plantilla.

Contenido:

- Conceptos clave de mantenimiento

- Del “Yo opero, tu reparas” a “Yo soy responsable de mi equipo”. Cambio de hábitos

- Mejoras enfocadas

- Mantenimiento autónomo

- Planificación del mantenimiento

- Indicadores: Eficacia, Disponibilidad, OEE

- Grupos activos de mantenimiento. TQ

- Caso práctico TPM

6.- Taller SMED

Fecha inicio: 28 de junio de 2011

Fecha inicio: 28 de junio de 2011

Fecha fin: 12 de julio de 2011

Horario: martes y jueves de 16 horas a 21 horas

Duración: 24 h

Una de las claves para evitar el llamado sobre stock en las organizaciones, es la reducción de los lotes productivos. SMED (Single Minute Exchange of Die) es una herramienta para reducir los lotes de fabricación, básico para ganar en flexibilidad y productividad. En este taller se analizan las técnicas de reducción de tiempos de cambio, MTM, tiempos muertos, etc.

Contenido:

- El problema de los lotes grandes y la actividad de cambio

- Fundamentos de medición de tiempos. MTM

- Análisis de actividades

- Listas de comprobación

- Preparación interna (CTI) y externa (CTE). Conversión

- Rediseño de actividades de cambio. Tiempos muertos, tareas repetitivas y cuellos de botella

- La importancia de la formación y la actitud. Grupos de cambio

- Caso práctico SMED

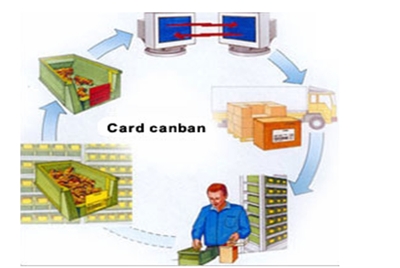

7.- Taller Kanban (Planificación por estiramiento)

Fecha inicio: 14 de julio de 2011

Fecha fin: 28 de julio de 2011

Horario: martes y jueves de 16 horas a 21 horas

Duración: 24 h

Kanban es un sistema de planificación basado en los criterios del conocido Just In Time (justo a tiempo), convirtiéndose en una poderosa herramienta de reducción del “desperdicio”. En este taller, se expondrán los beneficios del Just In Time y la orientación al cliente, básicos para la mejora de la competitividad de nuestras empresas. Conoceremos la relación entre Kanban y Lean Manufacturing, el concepto de planificación PULL, flexibilidad y la importancia de la actitud del personal.

Contenido:

- Definiciones previas. JIT y Kanban

- Cuando se puede aplicar Kanban

- Relación del Kanban con Kaizen, 5S, TPM y las 7 basuras

- Ventajas del Kanban

- Eliminación de la sobreproducción. Lotes pequeños

- Trabajo en “secuencia”

- Control de materiales

- Reducción del WIP e inventarios

- Reducción de los costes de No Calidad

- Incremento de la productividad

- Flexibilidad

- Las reglas del Kanban

- Implantación. Gestión de las tarjetas y planificación PULL:

Tarjetas de producción y transporte

Casilleros

Cálculo del nº de tarjetas

- ¿Por donde empezar?. Componentes problemáticos

- La importancia de la actitud. Concienciación

- Caso práctico Kanban

8.- taller Gestión de Costes basados en Actividades (ABC / ABM)

Fecha inicio: 20 de septiembre de 2011

Fecha fin: 4 de octubre de 2011

Horario: martes y jueves de 16 horas a 21 horas

Duración: 24 h

Dar a conocer las ventajas del modelo de costes ABC, aplicables en cualquier tipo de organización, para saber imputar correctamente los costes indirectos, así como determinar un mapa de actividades de Valor Añadido y de No Valor Añadido.

Con este taller el alumno podrá poner en práctica los conocimientos adquiridos, a través de casos de éxito, basado en la participación de los asistentes y generar escenarios como apoyo a la toma de decisiones, dentro de la estrategia ABM.

Contenido:

- Que es el sistema de costes ABC. ABC versus contabilidad analítica

- Sistemas de medición. Lo que no se mide no se puede mejorar

- Cuando aplicar costes ABC. Ventajas

- Fases del diseño de un sistema de costes ABC

- Mapa de Actividades. Actividades de Valor Añadido y de No Valor Añadido

- Objetivos de costes

- La gestión de costes ABC aplicada a la función logística

- Gestión estratégica de costes. ABM

- Simulación de Costes. Generación de escenarios

- Cadena Logística e Ingeniería de valor

- Caso práctico