Evitar la aparición de defectos en las piezas procesadas, aumentar la productividad del proceso de fabricación y reducir los costes de mantenimiento son los principales objetivos del proyecto SAIN4 Sistemas avanzados de eficiencia productiva para la Industria 4.0, que están desarrollando conjuntamente AIDIMME y el ITI, con financiación del IVACE y Fondos FEDER, y cuya finalización está prevista en 2017.

Para conseguir tales objetivos, en primer lugar, es necesario saber qué está pasando en el proceso de fabricación con el mayor detalle posible, de forma que se pueda relacionar el funcionamiento del proceso con el resultado conseguido en las circunstancias actuales. Si es posible obtener esa correlación, será posible saber dónde se deben realizar cambios en el proceso para mejorar los resultados, e incluso predecir con antelación los resultados que se van a obtener con un modo de funcionamiento determinado.

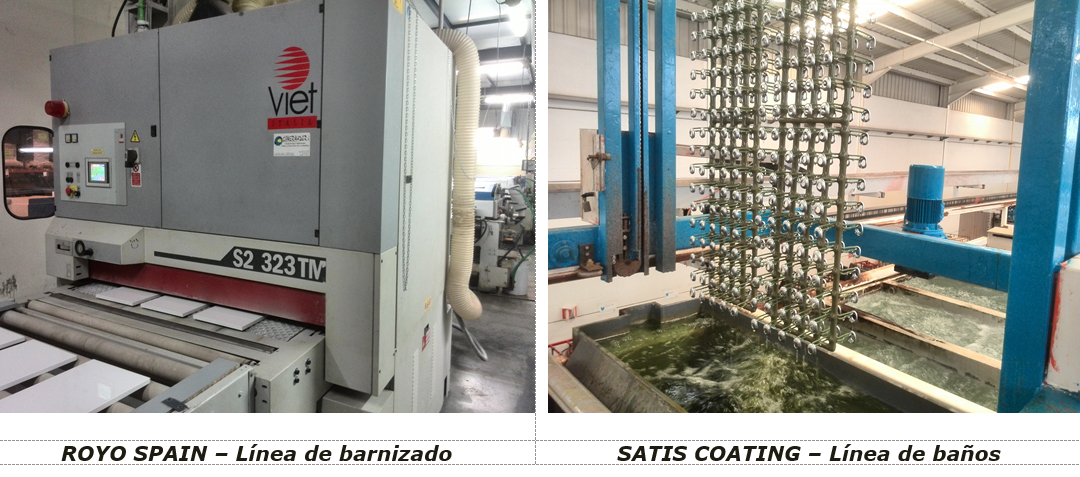

Las empresas ROYO SPAIN y SATIS COATING, esta última ubicada en el municipio Alicantino de Castalla, participan de forma activa en el proyecto, para generar dos demostradores, con el objetivo de modelizar dos procesos de fabricación e incrementar la eficiencia global del proceso (OEE) mejorando la calidad, aumentando la velocidad del proceso y evitando las paradas imprevistas.

Obviamente, todo lo que pasa en un proceso no tiene la misma importancia. Conocer la temperatura de funcionamiento de un motor o su velocidad de giro puede ser importante en alguna ocasión, pero no tiene por qué ser relevante siempre. Por ello, la primera tarea que se ha realizado es definir las variables principales que se van a medir en cada proceso: temperatura ambiente, contenido de partículas de polvo en el aire, velocidad de avance de las piezas, gramaje que se aplica, pH de los baños, defectos que aparecen, tiempos de proceso, etc.

En los dos demostradores del proyecto SAIN4 se ha decidido obtener los datos mediante sensores externos, ante la dificultad para acceder a los controles de las máquinas. Actualmente se ha comenzado a instalar el equipamiento necesario para recoger la información necesaria de cada proceso, y cuando se disponga de los datos de un periodo de tiempo prolongado, se podrá realizar su análisis mediante técnicas de Big Data Analytics, que permitirán correlacionar unas variables con otras y de esta forma saber qué parámetros tienen mayor influencia en los resultados.

Otra forma de aportar valor a las empresas donde se están instalando estos prototipos, es mostrarles en tiempo real cómo está funcionando el proceso, y si se están produciendo desviaciones o valores anormales en alguna variable. Esta monitorización del proceso que está prevista en el proyecto, por si sola, podría permitir evitar fallos de calidad, o mostrar alguna desviación en la tasa de producción prevista, o algún mal funcionamiento de la máquina. Es decir, que el hecho de conocer en tiempo real qué está pasando en un proceso, ya es un avance considerable respecto a la situación actual en la mayor parte de empresas de nuestros sectores.

Más información redaccion@aidimme.es

![]()

[formulario id=50]